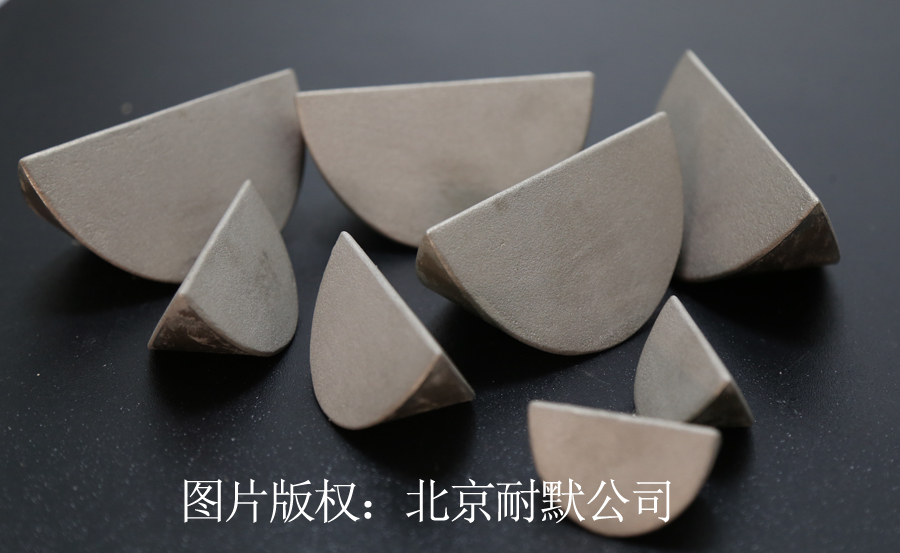

噴焊耐磨涂層處理

2017-1-19 9:32:16 點擊:

火焰噴焊耐磨涂層是以氧氣和燃氣(乙炔、丙烷、丙烯、天然氣或氫氣等)燃燒所產生的熱量來熔化噴焊材料并通過高壓氣體噴射至工件表面形成涂層的工藝。

噴焊耐磨處理是對經預熱的自溶性合金粉末涂層再加熱至1000~1300℃,使顆粒熔化,造渣 上浮到涂層表面,生成的硼化物和硅化物彌散在涂層中,使顆粒間和基體表面達到良好結合。

圖(1)北京耐默公司采用噴焊工藝制作的耐磨件

最終沉積物是致密的金屬結晶組織并與基體形成約0.05~0.1mm的冶金結合層,其結合強度約400MPa,抗沖擊性能較好、耐磨、耐腐蝕,外觀呈鏡面。

然而噴焊的使用范圍有一定局限性。適于噴焊的零件和材料一般是:

1.受沖擊載荷,要求表面硬度高,耐磨性好的易損零件,如拋砂機葉片,破碎機齒板,挖掘機鏟斗齒等;

2.幾何形狀比較簡單的大型易損零件,如軸、柱塞、滑塊、液壓缸、溜槽板等;

3.低碳鋼、中碳鋼(含碳0.4%以下)、含錳、鉬、釩總量<3%的結構鋼、鎳鉻不銹鋼、鑄鐵等材料。

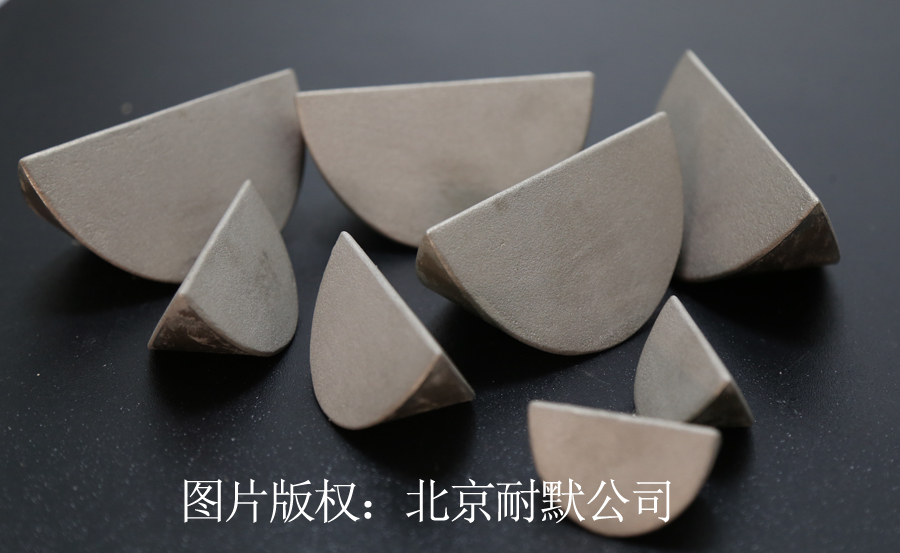

圖(2)采用噴焊制作的耐磨葉輪,用于泵體輸送

噴焊是一種比較成熟穩定的耐磨涂層技術處理,其一般噴焊材料為合金,噴焊后涂層厚度為1mm左右,硬度在HRC60左右,雖然是傳統的老式涂層技術,但噴焊依然需要熟練的老工人來操作,還是需要很高的經驗積累。

- 上一篇:耐磨涂層的抗擊性能怎么樣及如何提高 2017/10/29

- 下一篇:耐磨涂層的分類及實際應用案例 2013/8/30